A otimização da produção industrial é o processo de maximizar a entrega de valor através da eliminação de desperdícios e do aumento da eficiência em cada etapa da linha fabril. Para gestores que buscam resultados imediatos, a resposta para uma operação de alta performance reside na identificação precisa de gargalos operacionais e na modernização dos sistemas de transporte e movimentação de carga. Ao focar em processos mais ágeis e na redução drástica de paradas não programadas, uma indústria consegue elevar sua produtividade de forma sustentável, reduzindo custos operacionais significativamente e garantindo uma entrega muito mais rápida ao cliente final.

Manter esse nível de competitividade exige um olhar atento aos componentes técnicos que sustentam a operação diária. O uso de itens de alta performance, como trolleys de precisão e correntes forjadas, aliado a sistemas de lubrificação automatizada, transforma a manutenção de um simples centro de custos em uma verdadeira vantagem estratégica. Quando a tecnologia de monitoramento se encontra com uma infraestrutura robusta, o resultado é uma planta industrial capaz de operar com total previsibilidade e segurança. Compreender os pilares fundamentais da otimização da produção industrial é o primeiro passo para transformar o chão de fábrica em um motor constante de inovação e rentabilidade.

O que é Otimização da Produção Industrial?

A otimização da produção industrial é o conjunto de práticas e estratégias aplicadas para maximizar a eficiência dos processos fabris, reduzindo desperdícios e aproveitando ao máximo os recursos disponíveis. Esse conceito envolve desde o ajuste fino de máquinas individuais até a revisão completa dos fluxos de movimentação de materiais e logística interna.

Em um ambiente industrial moderno, otimizar não significa apenas produzir em maior volume, mas sim produzir com mais inteligência e menor custo operacional. Isso inclui a escolha técnica de componentes de alta performance, como correntes forjadas e trolleys de precisão, que garantem que a linha de produção opere de forma contínua e sem interrupções inesperadas.

Importância para a competitividade

A importância da otimização para a competitividade reside na capacidade de uma empresa se adaptar rapidamente às oscilações do mercado com agilidade e qualidade superior. Indústrias que investem em processos otimizados conseguem oferecer preços mais atraentes e prazos de entrega reduzidos, destacando-se em um cenário globalizado.

Além disso, a confiabilidade dos sistemas de transporte e movimentação industrial é um diferencial crítico. Ao evitar gargalos e paradas para manutenção corretiva, a planta mantém sua cadência produtiva constante, protegendo as margens de lucro e fortalecendo a reputação da marca perante seus parceiros comerciais e clientes finais.

Objetivos e princípios básicos

Os principais objetivos da otimização incluem o aumento da produtividade global, a melhoria da segurança dos operadores e a redução do tempo de ciclo de cada produto. Para alcançar esses resultados, os gestores utilizam princípios fundamentais que transformam o cotidiano do chão de fábrica em uma operação de alta performance.

Entre os pilares essenciais para uma linha de produção otimizada, destacam-se:

- Padronização de processos: Assegurar que as tarefas sejam executadas da maneira mais eficiente possível em todos os turnos.

- Manutenção preditiva: Utilizar sistemas de lubrificação automatizada para prolongar a vida útil de componentes vitais como trilhos e roldanas.

- Eliminação de gargalos: Identificar e corrigir pontos de lentidão nos sistemas de transporte suspenso que atrasam o fluxo total.

- Uso de tecnologia de ponta: Integrar acessórios e componentes de alta precisão para minimizar o desgaste mecânico e o consumo de energia.

Compreender esses fundamentos permite que a gestão identifique exatamente onde as atualizações tecnológicas são mais urgentes. A transição de uma manutenção reativa para um modelo focado em previsibilidade é o que define o sucesso operacional a longo prazo.

Benefícios da Otimização Industrial

A implementação de estratégias voltadas para a melhoria de processos traz vantagens competitivas reais, permitindo um aumento médio de até 25% na eficiência global (OEE) logo nos primeiros ciclos. Investir na modernização da infraestrutura fabril permite que a empresa responda com agilidade às oscilações de demanda, convertendo estabilidade operacional em rentabilidade direta.

Redução de custos e desperdícios

A otimização da produção industrial foca diretamente na eliminação de perdas financeiras. Ao utilizar componentes de alta resistência, como correntes forjadas e trolleys de precisão, a indústria diminui drasticamente o gasto com trocas frequentes de peças e manutenções corretivas de emergência.

Além disso, sistemas bem ajustados e trilhos devidamente lubrificados consomem menos energia e evitam o desperdício de matéria-prima durante o processamento. Isso resulta em uma operação mais enxuta, onde cada recurso investido é aproveitado ao máximo para gerar valor real.

Aumento da qualidade e satisfação do cliente

Processos otimizados garantem uma padronização superior dos produtos entregues. Quando os sistemas de transporte e movimentação operam de forma suave e precisa, a integridade dos itens é preservada em todas as etapas da linha, eliminando avarias e retrabalhos constantes.

A entrega de um produto final sem defeitos e dentro do prazo estipulado fortalece a confiança do mercado. Uma logística interna eficiente reflete diretamente na percepção de qualidade da marca e na construção de parcerias comerciais duradouras e lucrativas.

Melhoria da produtividade e eficiência

O grande ganho da otimização é a capacidade de produzir mais em menos tempo, sem sobrecarregar a infraestrutura existente. Sistemas de movimentação industrial modernos permitem que o fluxo de materiais seja contínuo, removendo gargalos que antes limitavam a saída de produtos.

A integração de acessórios de alta performance garante que as máquinas operem em sua cadência ideal. Com menos atrito nos sistemas suspensos e maior fluidez nos trilhos, a planta atinge o potencial máximo de fabricação, elevando a rentabilidade por hora trabalhada.

Redução do tempo de inatividade e atrasos

O tempo de inatividade é um dos maiores vilões da rentabilidade fabril. Através da lubrificação automatizada e do uso de componentes mecânicos robustos, é possível prevenir falhas mecânicas severas que paralisariam toda a operação por horas ou até dias.

Garantir que os transportadores aéreos funcionem sem interrupções não programadas é fundamental para manter a pontualidade. Uma planta confiável assegura que o cronograma de produção seja cumprido à risca, protegendo a empresa contra atrasos na cadeia de suprimentos e multas contratuais.

Estratégias e Dicas para Otimizar sua Produção

Implementar a otimização da produção industrial exige uma combinação de planejamento estratégico e o uso de componentes de alta performance. Para obter ganhos imediatos de fluidez fabril, o gestor deve focar na eliminação de ineficiências nos sistemas de transporte, integrando tecnologias de movimentação com uma gestão baseada em dados.

Mapeamento e análise de processos (Gargalos)

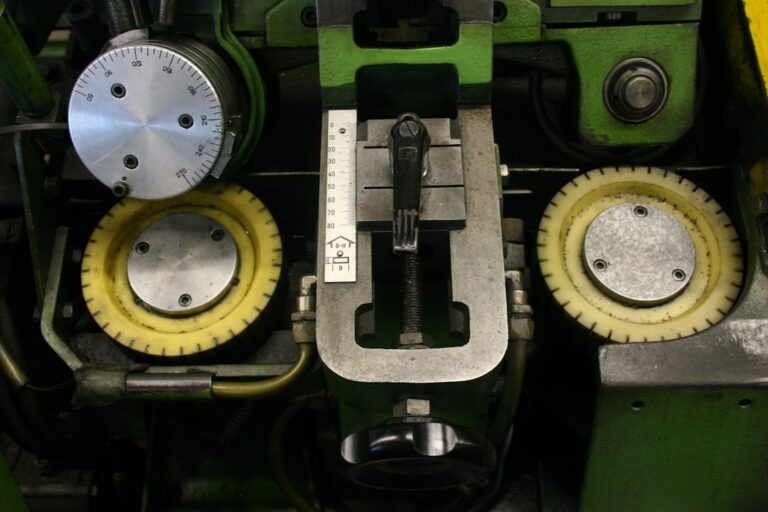

O primeiro passo para elevar o desempenho é identificar onde o fluxo de materiais trava. Muitas vezes, o gargalo operacional está em sistemas de transporte subdimensionados ou em trolleys desgastados que geram atrito excessivo, atrasando toda a sequência de montagem.

Gestão de estoques e cadeia de suprimentos

Uma linha otimizada depende da disponibilidade imediata de insumos e peças de reposição críticas. A aplicação da Metodologia de Curva ABC no almoxarifado técnico é essencial para garantir que componentes de Classe A, como correntes forjadas e roldanas de precisão, estejam sempre disponíveis, evitando que a produção pare por falta de itens de manutenção básica ou falha de suprimentos externos.

Manutenção preventiva e preditiva

A transição para um modelo de manutenção inteligente é fundamental. A utilização de sistemas de lubrificação automatizada e o monitoramento constante dos transportadores aéreos garantem que os componentes operem em condições ideais, reduzindo drasticamente as intervenções de emergência.

Para garantir a máxima longevidade dos sistemas, é recomendável:

- Utilizar correntes forjadas de alta resistência mecânica;

- Inspecionar regularmente o desgaste de trilhos e roldanas;

- Garantir a lubrificação constante de todos os pontos de atrito;

- Substituir componentes de baixo desempenho por itens de precisão.

Treinamento e engajamento da equipe

O capital humano é o motor da inovação no chão de fábrica. Equipes bem treinadas conseguem operar equipamentos de alta tecnologia com maior segurança e são capazes de identificar sinais precoces de falhas mecânicas, contribuindo para a continuidade operacional.

Implementação de melhoria contínua (Lean Manufacturing)

A adoção da filosofia Lean foca na eliminação sistemática de desperdícios. No transporte industrial, isso significa otimizar as rotas internas e garantir que o sistema de movimentação de carga seja o mais direto e eficiente possível, sem movimentos desnecessários ou esperas prolongadas.

Planejamento e programação da produção

Um cronograma bem estruturado sincroniza a demanda do mercado com a capacidade real da planta. Ao alinhar a velocidade dos sistemas de transporte com as metas de saída diária, a indústria evita sobrecargas nos equipamentos e mantém um ritmo produtivo sustentável e lucrativo.

A escolha correta das ferramentas tecnológicas é o que sustenta essas estratégias a longo prazo.

Tecnologias que Impulsionam a Otimização Industrial

A modernização tecnológica é o motor central por trás da otimização da produção industrial no cenário de 2026. Estudos indicam que a integração entre componentes mecânicos de alta resistência e soluções digitais pode reduzir custos operacionais em até 30%, permitindo que as fábricas operem com uma precisão e agilidade sem precedentes.

Automação industrial e robótica

A automação industrial e a robótica são essenciais para eliminar tarefas repetitivas e reduzir drasticamente a margem de erro humano. Ao implementar robôs em conjunto com sistemas de transporte aéreo eficientes, a movimentação de cargas pesadas torna-se muito mais veloz e segura.

O uso de trolleys de precisão e correntes forjadas em sistemas automatizados garante que a linha de montagem suporte ritmos intensos de trabalho. Essa sinergia entre hardware robusto e controle inteligente é o que permite uma operação contínua e de alta performance no chão de fábrica.

Internet das Coisas (IoT) e conectividade

A Internet das Coisas (IoT) e a conectividade transformam componentes físicos em fontes valiosas de dados operacionais. Sensores instalados em trilhos e sistemas de lubrificação permitem o monitoramento em tempo real do estado de conservação de cada peça crítica da linha.

Essa conectividade facilita a identificação de anomalias, como vibrações excessivas, antes que elas causem uma parada não programada. Com informações precisas sobre o desgaste de roldanas e correntes, a equipe de manutenção consegue agir de forma cirúrgica, economizando tempo e recursos financeiros.

Inteligência Artificial (IA) e análise de dados

A Inteligência Artificial (IA) e a análise de dados processam o grande volume de informações gerado pelos sistemas para encontrar padrões de eficiência. Algoritmos avançados conseguem prever o melhor momento para realizar ajustes técnicos nos transportadores industriais.

Através da análise preditiva, a IA ajuda a equilibrar a carga de trabalho entre diferentes setores, evitando sobrecargas nos sistemas de movimentação de carga. Isso prolonga a vida útil dos componentes mecânicos e assegura que a produção mantenha uma cadência harmoniosa e rentável.

Digitalização e sistemas de gestão

A digitalização e os sistemas de gestão centralizam o controle de toda a planta industrial em interfaces intuitivas. Softwares integrados permitem que gestores acompanhem o desempenho de cada trolley e a eficiência global de cada sistema de transporte em tempo real.

Ter uma visão digital completa dos processos facilita a tomada de decisão estratégica e a identificação de novos pontos de melhoria. Ao unir componentes de alta durabilidade com uma gestão baseada em dados reais, a indústria alcança um patamar superior de competitividade e excelência operacional.

Como Implementar um Programa de Otimização na Prática

A implementação de um programa focado na otimização da produção industrial exige uma transição de uma postura reativa para uma cultura de antecipação. O foco deve estar em unir a eficiência da gestão com a robustez dos componentes que sustentam a movimentação de carga.

Estabelecer objetivos claros e métricas de sucesso

Para iniciar o processo, é fundamental definir quais indicadores serão priorizados. Objetivos como a redução do tempo de parada técnica ou a diminuição do custo de manutenção por peça produzida devem ser quantificados para guiar as decisões de investimento.

Estabelecer métricas claras permite avaliar se a substituição de componentes antigos por correntes forjadas de alta resistência, por exemplo, trouxe o ganho de produtividade esperado. Sem indicadores, a otimização torna-se um esforço sem direção clara.

Coleta e análise de dados em tempo real

A visibilidade total do chão de fábrica é alcançada através da coleta de dados operacionais. Monitorar o desempenho dos transportadores aéreos em tempo real permite identificar oscilações de velocidade ou aumentos anômalos no consumo de energia dos motores.

O uso de sistemas que acompanham o ciclo de vida dos componentes ajuda a prever falhas. Ter dados sobre a frequência de lubrificação e o desgaste de roldanas transforma a manutenção em uma ferramenta estratégica para a continuidade operacional.

Identificação de gargalos e oportunidades

A análise dos dados revela onde o fluxo produtivo trava. Muitas vezes, o gargalo não está na máquina principal, mas no sistema de transporte que não consegue alimentar a linha na velocidade necessária devido ao desgaste de trolleys e trilhos.

- Mapeamento de atrito: Identificar pontos onde a movimentação de materiais é lenta ou ruidosa.

- Avaliação de componentes: Verificar se a tecnologia de movimentação atual suporta a carga exigida.

- Fluxo de materiais: Analisar se o trajeto percorrido pelos componentes é o mais curto e eficiente.

Implementação gradual e monitoramento constante

Mudanças estruturais devem ser feitas de forma escalonada para evitar paradas totais na planta. Começar a otimização por uma única linha de transporte permite validar as melhorias técnicas antes de replicá-las em todos os setores da fábrica.

O monitoramento constante após cada atualização garante que o sistema se estabilize no novo patamar de performance. Esse acompanhamento impede que vícios operacionais antigos retornem e comprometam os ganhos de eficiência obtidos.

Tomada de decisões baseadas em dados

O sucesso da otimização da produção industrial depende de decisões fundamentadas em fatos e não em suposições. Relatórios de desempenho mostram exatamente quais acessórios e componentes entregam a melhor relação custo-benefício ao longo do tempo.

Ao investir em componentes de precisão e sistemas automatizados, a gestão assegura uma infraestrutura confiável e previsível. Essa base tecnológica sólida é o que permite que a indústria escale sua produção com segurança e alta competitividade no mercado.

Desafios Comuns na Otimização da Produção

Implementar a otimização da produção industrial é uma jornada que apresenta obstáculos significativos, indo além da simples troca de maquinário. Identificar essas barreiras é fundamental para que a gestão consiga antecipar soluções e garantir a continuidade dos projetos de melhoria contínua.

Resistência à mudança e cultura organizacional

Um dos maiores desafios no chão de fábrica é o fator humano. Muitas vezes, as equipes estão habituadas a processos manuais ou métodos de manutenção reativa, demonstrando resistência à adoção de tecnologias de lubrificação automatizada ou novos fluxos de movimentação.

Para superar esse ponto, é preciso investir em treinamentos técnicos e demonstrar como a modernização facilita o cotidiano operacional. Quando o colaborador percebe que componentes de alta precisão reduzem o esforço físico e os riscos de acidentes, o engajamento com a nova cultura de eficiência aumenta naturalmente.

Investimento e retorno sobre o capital

O aporte financeiro inicial para modernizar sistemas de transporte e movimentação industrial costuma ser visto como uma barreira. Muitos gestores focam apenas no preço imediato de trolleys ou correntes forjadas, sem considerar o custo total de propriedade ao longo dos anos de operação.

O segredo para vencer esse desafio é a análise do ROI (Retorno sobre Investimento). Componentes de alta performance reduzem drasticamente as paradas não programadas e os gastos com substituições frequentes. No longo prazo, a otimização se paga através da economia de energia e do aumento real da capacidade fabril.

Integração de sistemas e tecnologias

Integrar novas soluções de monitoramento a equipamentos legados exige um planejamento técnico minucioso. Garantir que sistemas de transporte suspensos antigos operem em sincronia com sensores modernos é um passo complexo que demanda acessórios compatíveis e componentes mecânicos de alta qualidade.

A falta de padronização técnica entre diferentes fornecedores pode gerar conflitos operacionais e gargalos inesperados na linha. Por isso, a escolha de parceiros que forneçam itens robustos e suporte especializado é essencial para que a transição ocorra sem comprometer a estabilidade e a segurança da produção atual.

Superar esses obstáculos estruturais permite que a empresa consolide uma base sólida para o crescimento sustentável. Ter clareza sobre as limitações técnicas e humanas facilita a construção de um cronograma de modernização muito mais assertivo e resiliente.