O departamento de manutenção industrial é o setor estratégico responsável por garantir a máxima disponibilidade e confiabilidade dos ativos de uma planta, evitando paradas não planejadas que podem custar até ‘30% do faturamento operacional’. Mais do que apenas consertar equipamentos, um departamento bem estruturado atua na gestão de riscos e no prolongamento da vida útil de ativos críticos, de motores elétricos a sistemas complexos de movimentação. Para operar com eficiência, essa área integra planejamento rigoroso, equipes qualificadas e o uso de indicadores de desempenho que medem desde o tempo médio entre falhas até a agilidade nos reparos.

Dominar a gestão dessa área significa equilibrar custos operacionais com a continuidade da produção. Em um cenário onde cada minuto de linha parada custa caro, o departamento de manutenção industrial evoluiu de um centro de custos para um pilar de competitividade. Ao adotar metodologias modernas e tecnologias de monitoramento, as empresas conseguem transformar a manutenção em uma vantagem estratégica, otimizando o fluxo de trabalho e garantindo a segurança operacional em todos os níveis. Compreender os pilares de estruturação, as métricas essenciais e as melhores práticas de gestão é o caminho para quem busca excelência e produtividade sustentável na indústria.

O que é um Departamento de Manutenção Industrial?

O departamento de manutenção industrial é o setor estratégico de uma organização responsável por assegurar a disponibilidade, a confiabilidade e a integridade de todos os ativos físicos e máquinas de uma fábrica. Sua função primordial é gerir tecnicamente o parque industrial para que a produção ocorra de forma contínua, sem interrupções inesperadas que possam comprometer a rentabilidade e a segurança da operação.

Esse departamento atua muito além do simples reparo de máquinas quebradas, envolvendo um planejamento complexo que abrange desde a lubrificação de componentes de precisão até o monitoramento constante de infraestruturas elétricas e mecânicas. Para alcançar a eficiência, o setor divide suas atividades em diferentes frentes de trabalho:

- Manutenção Preventiva: Intervenções agendadas para evitar o desgaste prematuro e falhas antes que elas ocorram.

- Manutenção Preditiva: Uso de tecnologia e monitoramento de dados para identificar sinais de desgaste em ativos como rolamentos e motores.

- Manutenção Corretiva: Ações técnicas imediatas para restaurar o funcionamento de equipamentos que sofreram paradas repentinas.

- Gestão de Ativos: Planejamento do ciclo de vida útil e do desempenho de cada componente crítico da linha de produção.

No cenário industrial moderno, o departamento de manutenção industrial funciona como um pilar de eficiência operacional. Ele é o responsável por manter a sincronia entre os diversos sistemas produtivos, garantindo que os componentes operem dentro das especificações técnicas originais. Isso evita o atrito excessivo e reduz a necessidade de substituições frequentes e onerosas de peças de reposição.

Qual a importância e função do departamento na indústria?

A importância e função do departamento de manutenção industrial na indústria residem na sua capacidade de garantir a continuidade da produção, a segurança dos colaboradores e a preservação do patrimônio físico da empresa. Este setor atua como o guardião da produtividade, assegurando que as máquinas operem em sua capacidade máxima sem interrupções inesperadas que causem prejuízos financeiros significativos.

Sem uma estrutura de manutenção bem definida, componentes essenciais como motores, prensas e sistemas de transporte sofrem desgaste acelerado. Isso leva a um aumento nos custos operacionais, já que reparos de emergência chegam a ser ‘50% mais caros’ do que intervenções planejadas. O departamento assegura que cada ativo retorne o máximo valor possível ao longo de sua vida útil.

As principais funções desempenhadas por essa área estratégica incluem:

- Maximização da disponibilidade: Garantir que os equipamentos estejam prontos para operar durante todo o turno planejado.

- Redução de custos: Identificar falhas em estágio inicial em compressores e bombas para evitar a substituição completa de grandes conjuntos.

- Segurança operacional: Manter as linhas de montagem em condições ideais para prevenir acidentes e proteger a integridade dos operadores.

- Conformidade técnica: Assegurar que o maquinário respeite as normas de fabricação (como a NR-12) e os padrões de qualidade exigidos pelo mercado.

Tipos de Manutenção Gerenciados pelo Departamento

Para assegurar a continuidade das linhas de produção, o departamento de manutenção industrial utiliza diferentes estratégias técnicas. Cada abordagem é aplicada de acordo com a criticidade do equipamento, o impacto de uma possível parada e o custo de reposição de componentes como correntes e trolleys.

A escolha correta do modelo de manutenção permite que a empresa otimize recursos e evite o desperdício. Um departamento eficiente sabe equilibrar intervenções agendadas com o monitoramento constante, garantindo que o sistema de transporte industrial opere sempre em sua máxima performance.

Manutenção Preventiva

A manutenção preventiva consiste em intervenções programadas realizadas antes que qualquer falha ocorra. O objetivo principal é reduzir a probabilidade de avarias e o desgaste prematuro de peças móveis através de cronogramas rígidos de inspeção e trocas técnicas.

Neste modelo, o departamento realiza a lubrificação periódica de sistemas e a substituição preventiva de roldanas e correntes forjadas. Essas ações são baseadas em intervalos de tempo ou horas de operação, garantindo que os componentes críticos não cheguem ao limite de sua exaustão física.

Manutenção Preditiva

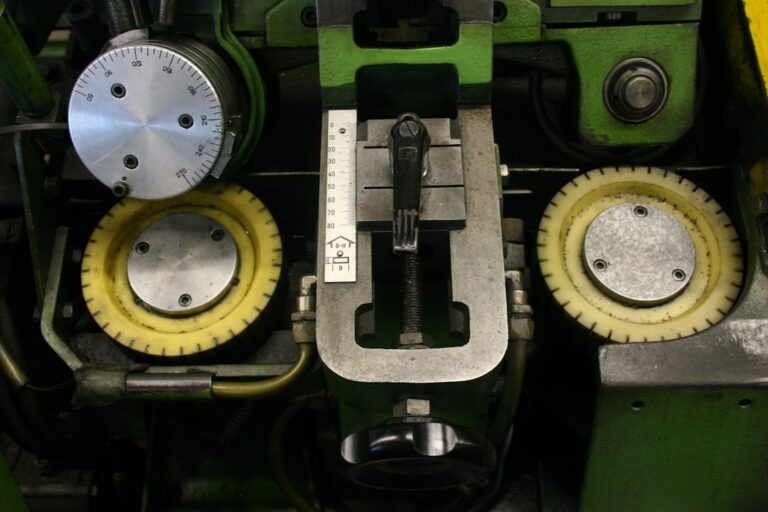

A manutenção preditiva foca no monitoramento direto das condições e do desempenho dos ativos em tempo real. Por meio de sensores e análises técnicas, o departamento consegue identificar sinais de desgaste em trolleys e trilhos antes que eles causem uma interrupção na linha.

Diferente da preventiva, que segue um calendário fixo, a preditiva permite que a peça seja utilizada até o limite seguro de sua vida útil. Isso evita paradas desnecessárias e maximiza o investimento em componentes de precisão, agindo apenas quando os dados indicam uma tendência de falha.

Manutenção Corretiva

A manutenção corretiva ocorre após a identificação de uma falha ou quebra técnica que impede o funcionamento da máquina. Embora seja o modelo mais oneroso devido às paradas não planejadas, ele ainda faz parte da rotina do departamento de manutenção industrial para lidar com imprevistos.

O foco aqui é a rapidez na restauração da funcionalidade do sistema de movimentação. Para minimizar o impacto financeiro, o setor deve possuir um estoque estratégico de peças de reposição e equipes prontas para agir com agilidade na substituição de itens danificados na linha de produção.

Manutenção Detectiva

A manutenção detectiva é voltada para a verificação de sistemas de proteção e comandos que não operam continuamente. O objetivo é detectar falhas ocultas em dispositivos de segurança e sensores que só seriam acionados em situações de emergência ou sobrecarga.

Essas inspeções garantem que, caso ocorra um problem no transporte aéreo, os sistemas de travamento e desligamento automático funcionem perfeitamente. É uma camada essencial para a preservação da integridade física dos ativos e dos operadores da planta industrial.

Manutenção Centrada em Confiabilidade (MCC)

A Manutenção Centrada em Confiabilidade (MCC) é um processo estratégico que determina qual das técnicas acima é a mais adequada para cada ativo. O departamento avalia as consequências de cada falha para priorizar os recursos onde eles são mais necessários.

Ao aplicar a MCC, a gestão consegue criar um plano de manutenção personalizado para sistemas de transporte complexos. Isso assegura que componentes vitais recebam monitoramento intensivo, enquanto itens de baixa criticidade sigam fluxos mais simples, otimizando o orçamento e a mão de obra do setor.

A eficácia dessas práticas depende diretamente de como a equipe técnica está estruturada e capacitada para executar cada processo com precisão dentro do ambiente fabril.

Como estruturar e organizar o Departamento de Manutenção?

Para estruturar e organizar o departamento de manutenção industrial, é necessário definir processos claros, estabelecer uma hierarquia técnica competente e investir em ferramentas de gestão que integrem as atividades de campo ao planejamento estratégico. Uma organização eficiente separa as funções de execução imediata das tarefas de análise de dados e programação de recursos.

A estrutura deve ser desenhada para suportar tanto as intervenções rápidas quanto o cuidado de longo prazo com ativos críticos, sejam eles caldeiras, compressores ou linhas de montagem automatizadas. Manter uma oficina organizada e um almoxarifado de peças de reposição bem inventariado são passos fundamentais para garantir que o fluxo de trabalho não sofra gargalos por falta de componentes técnicos essenciais.

Planejamento e Controle da Manutenção (PCM)

O Planejamento e Controle da Manutenção (PCM) é o núcleo estratégico do setor, funcionando como o cérebro que coordena todas as operações técnicas da fábrica. Sua função é transformar a estratégia de manutenção em planos de ação práticos, garantindo que cada ferramenta e profissional esteja disponível no momento exato da intervenção.

Sem um PCM estruturado, o departamento de manutenção industrial atua de forma desorganizada, priorizando apenas urgências e negligenciando a prevenção. Este setor é responsável por analisar o comportamento das máquinas e determinar os melhores intervalos para lubrificação e trocas de componentes, evitando desperdícios de mão de obra e materiais.

Funções e benefícios do PCM

As funções do PCM abrangem desde a elaboração de cronogramas até a gestão de custos e indicadores de performance. Ao centralizar essas informações, o departamento consegue antecipar falhas em correntes e trolleys, agindo antes que o desgaste comprometa a linha de produção. Entre os principais benefícios desta prática, destacam-se:

- Aumento da disponibilidade: As máquinas passam mais tempo operando e menos tempo paradas para reparos.

- Redução de custos: Controle rigoroso sobre o uso de peças de reposição e otimização das horas trabalhadas.

- Segurança: Garantia de que todos os dispositivos de proteção e sistemas de movimentação estão em perfeitas condições.

- Previsibilidade: Maior facilidade para alinhar as paradas de manutenção com as metas de entrega da produção.

Fluxo de trabalho e etapas essenciais

Um fluxo de trabalho eficiente deve seguir etapas lógicas que permitam o rastreamento de cada atividade realizada no parque industrial. Esse processo começa com a identificação da necessidade, passa pelo planejamento detalhado dos recursos e termina com a análise técnica dos resultados obtidos.

As etapas essenciais incluem a abertura da ordem de serviço, a programação da parada, a execução técnica cuidadosa e o encerramento com o registro de dados. Esse ciclo de melhoria contínua permite que a gestão identifique quais componentes de precisão exigem maior atenção, garantindo que o investimento em manutenção resulte em máxima produtividade para a planta.

A eficácia dessa organização reflete diretamente na capacidade da empresa em monitorar o desempenho de seus equipamentos mais importantes. Ter clareza sobre o estado de cada máquina é o que permite identificar os sinais de alerta por meio de métricas específicas.

Equipe e Cargos no Departamento de Manutenção

A eficiência de um departamento de manutenção industrial depende diretamente da qualificação e da organização dos profissionais envolvidos. Uma equipe bem estruturada assegura que os sistemas de transporte operem com o mínimo de atrito e máxima segurança, unindo visão estratégica à execução técnica precisa.

Gestor de Manutenção: papéis e responsabilidades

Os papéis e responsabilidades do gestor de manutenção estão focados na liderança estratégica e na gestão financeira do setor. Ele é o responsável por alinhar as metas da manutenção aos objetivos globais da indústria, controlando orçamentos e definindo os investimentos em tecnologias de lubrificação e peças de reposição.

Sua função principal envolve a análise de grandes indicadores de desempenho (KPIs) para justificar melhorias e garantir que o departamento de manutenção industrial contribua para a lucratividade da empresa. É ele quem decide sobre a modernização de ativos e a contratação de serviços especializados.

Supervisor de Manutenção: atribuições e desafios

As atribuições e desafios do supervisor de manutenção envolvem a ponte entre o planejamento estratégico e a execução no chão de fábrica. Ele coordena as atividades diárias da equipe, garantindo que as ordens de serviço geradas pelo planejamento sejam cumpridas dentro dos prazos e padrões de segurança exigidos.

O maior desafio deste cargo é gerir as prioridades, equilibrando a necessidade de reparos imediatos em sistemas de movimentação com as rotinas de prevenção agendadas. O supervisor assegura que cada componente técnico receba a atenção necessária para evitar paradas críticas na linha de produção.

Técnico de Manutenção: qualificações e tarefas

As qualificações e tarefas do técnico de manutenção são centradas na execução técnica especializada e no diagnóstico preciso de falhas. Este profissional deve possuir conhecimento profundo em mecânica, elétrica ou automação, sendo capaz de intervir em correntes forjadas, trolleys e roldanas de precisão.

Sua rotina inclui a realização de inspeções detalhadas, lubrificação de componentes e a substituição de peças desgastadas. O técnico é o profissional que garante que os ativos físicos operem dentro das especificações técnicas, reportando anomalias que possam indicar falhas futures graves.

Como dividir e dimensionar a equipe de manutenção

Dividir e dimensionar a equipe de manutenção envolve analisar a quantidade de ativos da planta, o nível de automação dos sistemas e o regime de turnos da fábrica. O dimensionamento correto evita tanto a sobrecarga dos profissionais quanto o tempo ocioso, otimizando o custo operacional da mão de obra.

- Criticidade dos Ativos: Máquinas vitais para a produção exigem equipes mais próximas e especializadas.

- Especialização Técnica: Divisão entre mecânicos, eletricistas e especialistas em lubrificação automatizada.

- Volume de Demandas: Fábricas com sistemas de transporte complexos demandam uma equipe dimensionada para pronta resposta.

A correta distribuição dessas funções garante que o departamento de manutenção industrial funcione de maneira fluida. Com os profissionais certos em cada position, a gestão ganha condições ideais para implementar indicadores que medem a real eficiência operacional do setor.

Métricas e Indicadores de Desempenho (KPIs)

Para que o departamento de manutenção industrial deixe de ser visto apenas como um centro de custos e passe a ser um pilar estratégico, é fundamental utilizar indicadores de desempenho. Essas métricas permitem monitorar a saúde dos ativos e a eficiência das equipes de campo em tempo real, baseando as decisões em dados concretos.

O acompanhamento constante de KPIs ajuda a identificar padrões de desgaste em componentes críticos, como correntes forjadas e trolleys. Com informações precisas, a gestão consegue otimizar o orçamento e garantir a continuidade da produção, prevenindo paradas que impactam a lucratividade da empresa.

MTBF (Mean Time Between Failures)

O MTBF, ou Tempo Médio Entre Falhas, indica o intervalo médio em que um equipamento opera sem sofrer interrupções técnicas. Quanto maior for esse índice, mais confiável é o sistema de transporte e mais eficiente está sendo a estratégia de manutenção aplicada pela equipe.

Aumentar o MTBF em linhas de produção exige foco rigoroso na lubrificação correta e na qualidade das peças de reposição. Um valor baixo neste indicador sinaliza que o departamento de manutenção industrial precisa revisar seus planos de inspeção ou a especificação técnica dos componentes utilizados.

MTTR (Mean Time To Repair)

O MTTR representa o Tempo Médio de Reparo, medindo a agilidade da equipe técnica em diagnosticar e solucionar um problema após a ocorrência de uma falha. Este indicador é vital para minimizar o tempo de inatividade e o prejuízo causado por máquinas paradas inesperadamente.

Reduzir o MTTR depende de uma organização eficiente do almoxarifado e do treinamento contínuo dos profissionais. Ter acesso rápido a roldanas e componentes de precisão permite que os técnicos restabeleçam o fluxo de movimentação com o máximo de agilidade e segurança operacional.

Disponibilidade e Confiabilidade de Ativos

A disponibilidade e a confiabilidade são métricas que definem o tempo em que uma máquina está pronta para produzir em relação ao período planejado. Elas refletem a eficácia de todas as ações técnicas e preventivas realizadas pelo setor ao longo do ciclo operacional da fábrica.

Enquanto a confiabilidade foca na capacidade do ativo de desempenhar sua função sem falhas, a disponibilidade garante que a planta esteja operacional para atender às demandas do mercado. O equilíbrio entre ambas é o que sustenta a alta performance e a competitividade industrial moderna.

Backlog de Manutenção

O backlog representa o acúmulo de atividades de manutenção planejadas e pendentes, medido em tempo de trabalho. Ele é essencial para que o gestor consiga dimensionar corretamente a força de trabalho e identificar a necessidade de horas extras ou contratações de serviços especializados.

Um backlog controlado indica que o departamento de manutenção industrial está conseguindo dar vazão às ordens de serviço antes que se tornem urgências. Monitorar essa carga de trabalho evita que pequenos desgastes em sistemas de transporte evoluam para quebras catastróficas, garantindo o controle total sobre o parque fabril.

Tecnologia e Softwares para o Departamento de Manutenção

A tecnologia é o motor que impulsiona o departamento de manutenção industrial rumo à eficiência da Indústria 4.0. O uso de soluções digitais como ‘IBM Maximo, SAP PM e Infraspeak’ substitui controles manuais e planilhas obsoletas, permitindo uma gestão baseada em dados reais, histórico de ativos e maior previsibilidade operacional.

A adoção dessas soluções facilita o controle de ativos complexos, desde compressores de ar até sistemas de movimentação de carga. Com o suporte tecnológico adequado, o setor deixa de reagir a problemas e passa a antecipar necessidades, otimizando o tempo da equipe técnica e reduzindo drasticamente o desperdício de recursos e o tempo médio de reparo.

CMMS/GMAO (Computerized Maintenance Management System)

O CMMS, também conhecido como GMAO, é o sistema central que automatiza a gestão das ordens de serviço e o cronograma de atividades. Ele funciona como um banco de dados dinâmico, onde todas as intervenções realizadas em máquinas e equipamentos são registradas para consulta futura. Ferramentas consolidadas como ‘Engeman, Sigga ou Keep’ permitem que o gestor acompanhe o status de componentes críticos em tempo real.

Além de organizar o fluxo de trabalho, o CMMS auxilia no controle rigoroso do estoque de peças de reposição, garantindo que itens essenciais estejam disponíveis para trocas programadas ou emergenciais. Isso traz uma transparência essencial para o departamento de manutenção industrial na prestação de contas à diretoria.

Software de Gestão de Ativos e Planejamento

Diferente de sistemas operacionais simples, os softwares de Gestão de Ativos Empresariais (EAM) focam na visão macro e financeira do parque industrial. Plataformas como ‘UpKeep ou Fiix’ ajudam a calcular o ciclo de vida dos equipamentos e o custo total de propriedade (TCO), auxiliando na tomada de decisão sobre reformas ou substituições de ativos antigos.

Estas plataformas integram o setor de manutenção industrial com os departamentos de compras e financeiro. Ao cruzar dados de desempenho, a empresa consegue planejar investimentos de longo prazo em infraestrutura, assegurando que as plantas produtivas operem com a melhor relação entre custo e benefício, evitando investimentos baseados apenas em suposições.

Ferramentas de Monitoramento de Condição

As ferramentas de monitoramento de condição são fundamentais para a execução da manutenção preditiva com precisão. Elas utilizam sensores e softwares de análise para captar sinais térmicos, vibrações e níveis de atrito em componentes de precisão enquanto as máquinas estão em pleno funcionamento.

- Sensores de Vibração: Identificam desalinhamentos em roldanas e trilhos antes que causem quebras.

- Termografia: Detecta aquecimento excessivo em motores e sistemas de transmissão.

- Lubrificação Automatizada: Sistemas inteligentes que garantem o volume exato de lubrificante conforme a demanda.

O uso desses dispositivos garante que o departamento de manutenção industrial consiga extrair o máximo de vida útil de cada componente técnico. Ao monitorar a saúde dos ativos constantemente, a indústria evita paradas inesperadas e mantém a continuidade da linha de produção com segurança e alta performance.

Desafios Comuns e Melhores Práticas na Gestão

Gerenciar um departamento de manutenção industrial exige o equilíbrio constante entre a pressão por resultados imediatos e a necessidade técnica de preservação dos ativos. Os desafios vão desde a gestão de pessoas até a complexidade de manter sistemas de transporte operando sem falhas em ambientes severos.

Adotar as melhores práticas de gestão transforma esse cenário, permitindo que o setor atue de forma proativa. O foco deve estar na redução de atritos operacionais e na busca por processos que garantam a fluidez da produção sem comprometer a integridade dos componentes de precisão.

Prevenção de conflitos entre departamentos (Compras, Produção)

O conflito entre manutenção e produção geralmente ocorre pela disputa de tempo sobre os equipamentos. Enquanto a produção busca bater metas de volume, o departamento de manutenção industrial precisa de janelas técnicas para garantir que correntes forjadas e sistemas de movimentação não entrem em colapso.

A melhor prática para resolver esse impasse é o planejamento integrado. Estabelecer cronogramas compartilhados garante que as paradas ocorram em momentos de menor impacto produtivo. Já com o setor de compras, a solução é definir especificações técnicas rígidas, evitando a aquisição de peças de baixa qualidade que aumentam a frequência de reparos.

Otimização de custos e recursos na manutenção

Otimizar custos no departamento de manutenção industrial não significa apenas reduzir gastos, mas sim investir de forma estratégica para evitar prejuízos maiores. O foco deve estar na eliminação de desperdícios, como o consumo excessivo de energia por máquinas desreguladas, má gestão de contratos de terceirização ou a falta de lubrificação técnica adequada.

Algumas estratégias eficazes para a otimização de recursos incluem:

- Padronização de componentes: Reduzir a variedade de itens no estoque para facilitar a reposição e aumentar o poder de negociação.

- Monitoramento de consumo: Controlar rigorosamente o uso de insumos, custos de mão de obra e a vida útil de peças de desgaste.

- Capacitação técnica: Treinar a equipe para diagnósticos precisos, evitando trocas desnecessárias de motores ou conjuntos de transmissão completos.

A importância da segurança e conformidade

Manter a planta segura é uma responsabilidade direta do departamento. Sistemas de transporte aéreo em mau estado representam riscos elevados de acidentes de trabalho. A manutenção assegura que cada componente, do trilho à corrente, opere dentro dos limites de carga e velocidade estabelecidos pelos fabricantes.

A conformidade com as normas técnicas evita interdições e multas pesadas, garantindo que a operação ocorra de forma legal e ética. Inspeções regulares e registros detalhados de cada intervenção criam um histórico de segurança que protege tanto os colaboradores quanto o patrimônio físico da organização, sustentando a continuidade operacional.