A organização das intervenções técnicas em uma fábrica exige um roteiro estratégico bem definido para mitigar riscos e evitar paradas inesperadas. Elaborar um cronograma eficiente envolve desde o inventário detalhado de ativos até a classificação de criticidade de cada equipamento, garantindo que o fluxo de produção permaneça contínuo. Essa estruturação é o que permite reduzir custos operacionais e maximizar a eficiência de todo o ecossistema industrial.

A gestão profissional de ativos foca na antecipação de falhas e na alta disponibilidade operacional. Ao implementar um planejamento robusto, a empresa preserva a integridade de componentes essenciais para a movimentação e tração de cargas, utilizando tecnologias de monitoramento para evitar o desgaste prematuro. O domínio dessas práticas diferencia operações de alta performance daquelas que desperdiçam recursos com manutenções de emergência constantes.

Compreender as etapas de criação e execução desse plano é vital para gestores que buscam excelência operacional. Os pilares dessa organização ajudam a mitigar falhas críticas, elevam a segurança no ambiente de trabalho e asseguram que cada investimento em componentes industriais entregue o máximo retorno possível.

O que é um Plano de Manutenção Industrial?

Um plano de manutenção industrial é um documento estratégico que detalha todas as ações preventivas, preditivas e corretivas necessárias para assegurar a máxima disponibilidade e confiabilidade dos ativos fabris. Ele funciona como um guia operacional que organiza cronologicamente quando e como cada intervenção deve ocorrer nos equipamentos da planta.

Este planejamento visa eliminar a improvisação e o amadorismo nas lines de produção. Ao estruturar essas atividades, os gestores conseguem prever a substituição de peças críticas e programar paradas técnicas em momentos oportunos, evitando que a fábrica sofra interrupções forçadas que prejudicam o fluxo de entrega.

Definição e Conceito

O conceito central dessa ferramenta é a sistematização do cuidado com o maquinário e a infraestrutura industrial. Diferente da manutenção reativa, que ocorre apenas após a quebra, o plano estabelece uma rotina técnica baseada em dados, tempo de uso e desgaste natural dos componentes.

Uma estruturação eficiente abrange diversos elementos fundamentais para a continuidade operacional, tais como:

- Cronogramas de lubrificação: procedimentos essenciais para reduzir o atrito e o calor em sistemas de transporte.

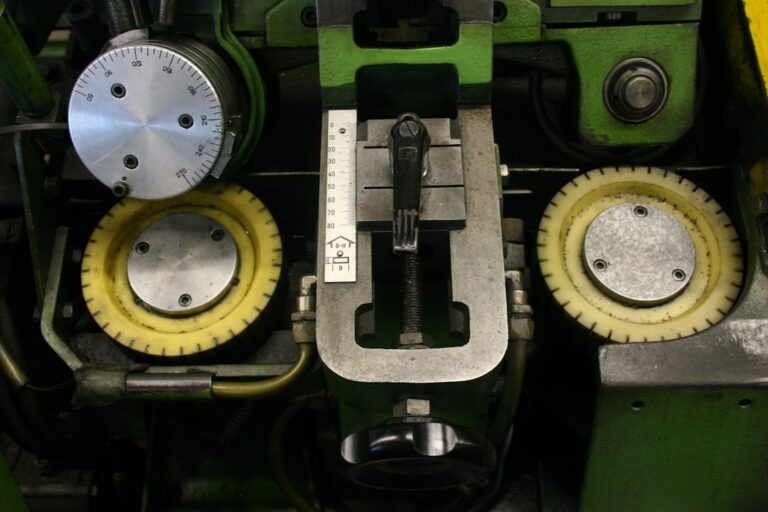

- Inspeções periódicas: verificação técnica de itens como correntes forjadas e conjuntos de roldanas de precisão.

- Monitoramento de performance: análise constante para identificar variações térmicas ou vibracionais antes de uma falha real.

Dessa forma, o plano de manutenção industrial deixa de ser apenas uma lista de tarefas e se torna uma base de dados valiosa para a melhoria contínua dos processos e para a segurança de todos os envolvidos na produção.

Seu Papel na Gestão de Ativos

Na gestão de ativos, o papel do plano de manutenção industrial é maximizar o retorno sobre o investimento de cada máquina. Ele garante que sistemas complexos, como os transportadores aéreos, operem em sua capacidade plena durante toda a sua vida útil projetada, evitando a depreciação precoce.

A correta aplicação deste planejamento permite uma visão holística da saúde da fábrica. Ao monitorar componentes de precisão e implementar soluções de lubrificação automatizada, a empresa reduz drasticamente o risco de quebras catastróficas que geram custos logísticos e produtivos elevados.

Além de proteger o patrimônio físico, uma boa gestão focada em manutenção preventiva aumenta a segurança no ambiente de trabalho. Equipamentos revisados conforme o plano apresentam menor risco de falhas súbitas, criando uma operação mais estável, previsível e eficiente.

Por que o Plano de Manutenção é Crucial?

O plano de manutenção é crucial porque ele garante a continuidade operacional, evita falhas catastróficas e protege o capital investido em infraestrutura industrial. Sem essa estratégia, a fábrica fica vulnerável a paradas repentinas que geram prejuízos em cascata em toda a cadeia produtiva e logística.

A implementação dessa ferramenta permite uma gestão profissional que transforma a manutenção de um centro de custos em uma vantagem competitiva. Através dela, é possível antecipar desgastes em componentes críticos e planejar intervenções que não prejudiquem o ritmo das entregas.

Redução de Custos Operacionais

A manutenção planejada é significativamente mais barata do que os reparos de emergência. Quando os componentes são monitorados, a empresa consegue realizar compras estratégicas de peças, como correntes forjadas e trolleys, evitando fretes urgentes e preços inflacionados de última hora.

Além disso, o planejamento reduz o desperdício de energia e insumos. Máquinas que operam com sistemas de lubrificação desregulados ou peças desgastadas tendem a consumir mais recursos para entregar o mesmo resultado, elevando o custo unitário de produção.

Aumento da Disponibilidade de Equipamentos

Manter os ativos disponíveis o maior tempo possível é o objetivo de qualquer gestor. O plano de manutenção industrial organiza as paradas técnicas em horários de menor impacto, garantindo que os transportadores aéreos e linhas de montagem estejam always prontos para operar em sua capacidade máxima.

Melhora da Segurança no Trabalho

Ambientes industriais seguros dependem diretamente de máquinas em perfeito estado de conservação. Um cronograma rigoroso identifica precocemente desgastes em roldanas de precisão ou sistemas de tração que poderiam causar acidentes graves ou rompimentos súbitos durante a movimentação de cargas.

Ao investir na integridade dos ativos, a empresa protege seu recurso mais valioso: os colaboradores. Equipamentos revisados conforme as normas técnicas oferecem uma operação previsível, eliminando riscos desnecessários no chão de fábrica.

Extensão da Vida Útil dos Ativos

Ativos industriais são investimentos de alto valor e longo prazo. A manutenção sistemática evita que o desgaste natural se transforme em danos irreversíveis. Ao cuidar de componentes de precisão e aplicar a lubrificação correta, a empresa retarda a necessidade de substituições completas de sistemas complexos.

Otimização da Produtividade

Uma linha de produção confiável permite que a equipe foque na qualidade do produto final em vez de lidar com crises técnicas constantes. A organização das manutenções resulta em processos mais fluidos, entregas pontuais e um fluxo de trabalho livre de gargalos causados por falhas mecânicas evitáveis.

Compreender esses pilares é o primeiro passo para estruturar um cronograma que realmente traga resultados para a operação. A escolha do modelo ideal depende das necessidades específicas de cada planta industrial.

Como Elaborar um Plano de Manutenção Industrial Eficaz?

Para elaborar um plano de manutenção industrial eficaz, é necessário seguir um método estruturado que organize o inventário de ativos, defina prioridades técnicas e estabeleça uma rotina rigorosa de monitoramento dos componentes fabris. Este processo garante que cada intervenção tenha um propósito claro e contribua para a saúde financeira e operacional da empresa.

1. Inventário e Classificação de Equipamentos

O primeiro passo consiste em listar todos os ativos presentes na planta produtiva. É fundamental catalogar desde os grandes sistemas de transporte até os componentes mecânicos de precisão que sustentam o movimento, garantindo que nenhum item crítico, por menor que seja, fique de fora do controle técnico e do histórico de manutenção da fábrica.

2. Análise de Criticidade dos Ativos

Nesta etapa, os equipamentos são classificados de acordo com o impacto que uma falha causaria na linha de produção. Ativos de alta criticidade, cuja parada interrompe todo o fluxo fabril, devem receber atenção prioritária e monitoramento constante para evitar prejuízos em escala.

3. Definição das Estratégias de Manutenção

É preciso definir a abordagem ideal para cada ativo, equilibrando manutenção preventiva, preditiva e corretiva. Para sistemas de movimentação industrial, as estratégias costumam incluir desde o monitoramento de vibração e ciclos de substituição de peças até planos de lubrificação técnica, visando sempre a redução do atrito e a máxima confiabilidade dos componentes.

4. Elaboração do Cronograma e Tarefas

O cronograma organiza o tempo e os responsáveis por cada atividade técnica. Definir janelas de tempo claras para a inspeção de trolleys e a revisão de sistemas de tração permite que a equipe trabalhe de forma organizada, garantindo que as peças de reposição estejam disponíveis no momento certo.

5. Implementação, Monitoramento e Ajustes

A execução do plano deve ser acompanhada de perto por indicadores de desempenho. Monitorar métricas como o tempo médio entre falhas permite identificar se os intervalos de manutenção estão adequados ou se precisam de ajustes para lidar com o desgaste real dos componentes em operação.

6. Ferramentas e Tecnologias de Apoio

A utilização de tecnologias de monitoramento em tempo real moderniza o plano de manutenção industrial. O uso de sensores de vibração e sistemas de automação ajuda a identificar anomalias em componentes de precisão precocemente, transformando dados brutos em inteligência para a tomada de decisão.

A escolha correta das técnicas aplicadas a cada tipo de ativo determina o sucesso do planejamento a longo prazo. Compreender os diferentes modelos de manutenção disponíveis é o que permite personalizar o cronograma para as necessidades específicas de cada planta.

Principais Tipos de Planos de Manutenção

Os principais tipos de planos de manutenção são divididos de acordo com o objetivo técnico e o momento da intervenção nos ativos. Escolher a modalidade correta para cada componente, como sistemas de transporte ou itens de tração, é o que garante o equilíbrio entre o custo operacional e a eficiência da fábrica.

Cada abordagem possui características específicas que atendem a diferentes necessidades de criticidade. Uma gestão moderna combina esses modelos para criar uma cobertura completa, protegendo desde os motores principais até os conjuntos de roldanas de precisão.

Plano de Manutenção Preventiva

A manutenção preventiva é baseada em intervalos de tempo ou ciclos de uso pré-determinados para reduzir a probabilidade de falhas. Em sistemas industriais, isso envolve rotinas programadas, como a lubrificação periódica e a inspeção técnica de peças antes que elas apresentem defeitos visíveis.

Esta estratégia é ideal para componentes de desgaste previsível, como as correntes forjadas. Ao realizar trocas e ajustes preventivos, a empresa evita quebras inesperadas no meio do turno, mantendo a linha de produção operando de forma estável, previsível e segura.

Plano de Manutenção Preditiva

A manutenção preditiva foca no monitoramento constante das condições reais do equipamento para prever exatamente quando uma falha poderá ocorrer. Ela utiliza tecnologias avançadas, como sensores de vibração e análise térmica, para identificar anomalias em trolleys e sistemas de movimentação sem interromper o funcionamento.

O objetivo é intervir apenas quando os dados indicam uma necessidade real de manutenção. Isso maximiza a vida útil dos componentes industriais e evita o desperdício com trocas prematuras de peças que ainda possuem potencial de operação, sendo um pilar da indústria 4.0.

Plano de Manutenção Corretiva Planejada

Diferente da correção de emergência, a manutenção corretiva planejada ocorre quando uma falha ou queda de desempenho é detectada, mas o reparo é agendado para um momento estratégico. Essa abordagem elimina o caos produtivo causado por paradas repentinas e não programadas.

Ela é aplicada quando o monitoramento identifica que um componente não está operando com total eficiência, permitindo que a equipe organize o estoque de peças e a mão de obra com antecedência. Assim, a intervenção ocorre de maneira rápida, organizada e com custo controlado.

Plano de Manutenção Detectiva

A manutenção detectiva consiste em realizar testes funcionais em sistemas de proteção e comandos para garantir que eles entrem em operação quando solicitados. É fundamental para dispositivos de segurança, sensores de presença e sistemas de lubrificação automatizada que operam em standby.

Garantir que esses sistemas respondam corretamente em caso de falha é vital para a integridade física da planta e dos colaboradores. Compreender essas diferentes aplicações é o que permite ao gestor definir os indicadores de desempenho mais adequados para acompanhar o sucesso da operação.

Erros Comuns ao Elaborar e Implementar o Plano

Mesmo com uma estratégia desenhada no papel, muitos gestores enfrentam dificuldades práticas que comprometem a eficácia do plano de manutenção industrial. Identificar esses gargalos precocemente é fundamental para garantir que o investimento em componentes de alta performance e tecnologia se traduza em produtividade real no chão de fábrica.

Abaixo, listamos as principais falhas que podem levar ao fracasso de um planejamento e como elas afetam a continuidade operacional da planta.

Falta de Dados e Histórico

A falta de dados e histórico é um dos erros mais graves, pois impede que as decisões técnicas sejam baseadas na realidade da operação. Sem registros precisos sobre falhas passadas e o comportamento de cada máquina, fica impossível prever o desgaste natural de correntes forjadas ou a necessidade de substituição de trolleys.

Uma gestão que ignora o banco de dados acaba atuando no escuro, realizando trocas prematuras de peças ou, pior, sendo surpreendida por quebras que poderiam ter sido evitadas com uma análise simples de tendências e tempos médios de reparo.

Planejamento Inadequado

O planejamento inadequado ocorre quando a empresa adota cronogramas genéricos que não respeitam a criticidade e as condições de uso de cada ativo. Cada sistema de transporte aéreo possui exigências específicas de carga, temperatura e velocidade que devem ditar o ritmo das intervenções.

Ignorar as especificidades de componentes como conjuntos de roldanas de precisão resulta em uma manutenção superficial. Isso gera um falso senso de segurança, onde a equipe acredita que o equipamento está protegido, enquanto o desgaste interno continua evoluindo silenciosamente.

Resistência à Mudança na Equipe

A resistência cultural pode inviabilizar a transição para modelos de gestão modernos, como a manutenção preditiva. Se os colaboradores não forem treinados para adotar novas tecnologias, como sistemas de lubrificação automatizada e sensores de performance, os novos processos serão vistos apenas como burocracia. O time precisa compreender que agir antes da quebra facilita o próprio trabalho e eleva a segurança no ambiente fabril.

Não Monitorar Indicadores de Desempenho

Não monitorar indicadores de desempenho é o erro que impede o ajuste fino da estratégia. Sem o acompanhamento de métricas claras, o gestor não consegue identificar se os intervalos de manutenção estão curtos demais, gerando custos desnecessários, ou longos demais, arriscando a integridade dos ativos.

- Custos de manutenção: Monitorar se o gasto com reparos de emergência está diminuindo.

- Confiabilidade dos ativos: Avaliar o tempo médio entre falhas de sistemas críticos.

- Eficiência da lubrificação: Verificar se o desgaste de peças móveis está dentro do esperado após a automação.

Compreender esses desafios é o passo final para garantir que a escolha dos componentes e a estruturação das tarefas levem a empresa ao próximo nível de excelência industrial.