A manutenção industrial preventiva é uma estratégia planejada para realizar intervenções técnicas em equipamentos antes que uma falha ocorra. O objetivo central dessa prática é evitar paradas não programadas, reduzir gastos elevados com reparos emergenciais e estender a vida útil de componentes críticos, como correntes e sistemas de movimentação. Ao antecipar o desgaste natural dos ativos, as indústrias garantem a continuidade da produção e a segurança operacional, transformando a manutenção de um centro de custo em uma vantagem competitiva real.

Implementar esse modelo de forma eficiente exige uma transição clara da cultura reativa para a proativa, fundamentada em cronogramas baseados em tempo, frequência de uso ou monitoramento da condição real das máquinas. No cenário industrial moderno, onde a produtividade é medida pela disponibilidade técnica, dominar os diferentes tipos de manutenção e saber estruturar um plano de ação robusto é essencial para qualquer gestão de ativos. Entender as distinções entre as abordagens preventivas, corretivas e preditivas permite que gestores otimizem recursos, reduzam o risco de acidentes e alcancem a máxima performance nas linhas de produção.

O que é Manutenção Preventiva Industrial?

A manutenção industrial preventiva é uma estratégia fundamentada na execução de intervenções técnicas planejadas em equipamentos e máquinas antes que ocorra qualquer tipo de quebra ou falha funcional. Ela baseia-se em cronogramas rigorosos, levando em conta o tempo de operação, ciclos de processamento ou recomendações específicas dos fabricantes de componentes.

Diferente de esperar o ativo parar para realizar o conserto, essa prática utiliza inspeções periódicas, substituição de peças de desgaste e ajustes técnicos constantes. Em uma planta fabril, isso envolve desde a verificação de motores e sistemas elétricos até a integridade de componentes de transporte, garantindo que o fluxo produtivo nunca seja interrompido.

Qual o principal objetivo da Manutenção Preventiva?

O principal objetivo da manutenção preventiva é garantir a máxima disponibilidade e confiabilidade dos ativos industriais, minimizando a ocorrência de paradas não programadas. Ao atuar de forma proativa, a empresa consegue manter o ritmo de produção constante, evitando que falhas inesperadas gerem atrasos nas entregas ou prejuízos financeiros severos.

Além disso, essa abordagem foca na preservação da integridade dos equipamentos, assegurando que componentes críticos operem dentro de suas condições ideais de performance. Isso prolonga a vida útil de sistemas complexos e reduz a necessidade de investimentos constantes em novas máquinas, otimizando o capital da organização a longo prazo.

Importância e benefícios da Manutenção Preventiva para sua indústria

Implementar a manutenção industrial preventiva é essencial para transformar a eficiência operacional de qualquer planta fabril. Quando a gestão de ativos é feita com foco na prevenção, a empresa ganha em previsibilidade e segurança, eliminando o caos gerado por quebras repentinas que paralisam setores inteiros.

Os benefícios diretos de adotar este modelo incluem:

- Economia de escala: Redução drástica nos custos com peças de reposição emergenciais e fretes expressos.

- Segurança do trabalho: Equipamentos revisados oferecem menor risco de falhas mecânicas que podem causar acidentes graves.

- Qualidade superior: Máquinas bem ajustadas e lubrificadas produzem com maior precisão, reduzindo o índice de desperdício e refugo.

- Planejamento financeiro: Permite que o gestor saiba exatamente quanto e quando investir em peças como trolleys e acessórios de transporte.

Ao priorizar a saúde dos sistemas de movimentação e produção, a indústria fortalece sua capacidade competitiva. Compreender a definição e as vantagens dessa prática é fundamental para diferenciar as abordagens que podem ser aplicadas no dia a dia do chão de fábrica.

Principais tipos de Manutenção Preventiva

Existem diferentes abordagens para aplicar a manutenção industrial preventiva, cada uma adequada ao perfil do equipamento e à criticidade do processo produtivo. A escolha do método correto garante que componentes vitais, como correntes forjadas e sistemas de transporte, operem com máxima eficiência e custo controlado.

Dependendo da estratégia de gestão de ativos da empresa, as intervenções podem ser guiadas pelo calendário, pela intensidade da operação ou pelo estado físico real dos componentes. Compreender essas distinções é fundamental para otimizar os recursos da equipe de manutenção.

Manutenção Baseada no Tempo (TBM)

A Manutenção Baseada no Tempo, também conhecida como manutenção sistemática, ocorre em intervalos fixos de calendário, independentemente do estado aparente da máquina. Es o modelo mais tradicional, fundamentado em cronogramas semanais, mensais ou anuais de revisão.

Essa técnica é ideal para sistemas onde o desgaste é constante e altamente previsível. Em linhas de transporte aéreo, por exemplo, a lubrificação periódica de rolamentos garante que o sistema não sofra sobrecarga por atrito, preservando a integridade de todo o conjunto mecânico antes que surjam ruídos ou falhas.

Manutenção Baseada no Uso (UBM)

A Manutenção Baseada no Uso utiliza métricas reais de operação, como horas de funcionamento, ciclos de produção ou quantidade de peças processadas. Diferente do calendário fixo, a intervenção só acontece quando o ativo atinge um patamar de utilização pré-determinado conforme as normas técnicas.

Esta abordagem evita gastos desnecessários com trocas prematuras em equipamentos que ficaram ociosos. É uma prática comum em sistemas de movimentação automatizada, onde a inspeção de correntes e roldanas é programada com base no volume de carga transportado e no tempo efetivo de motor ligado.

Manutenção Baseada na Condição (CBM)

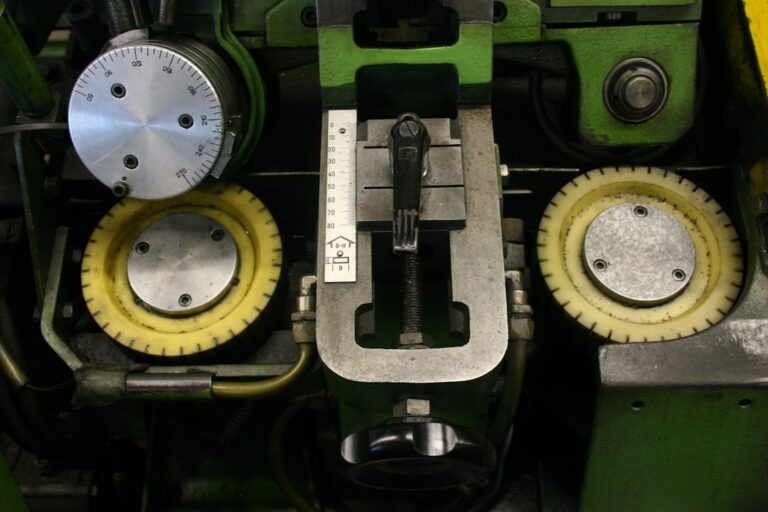

A Manutenção Baseada na Condição foca no estado real do componente por meio de monitoramento constante e inspeções sensoriais ou instrumentadas. Em vez de seguir cronogramas rígidos, utiliza-se a análise de indicadores como temperatura, vibração e níveis de ruído para identificar sinais prematuros de degradação.

Ao adotar este modelo, a indústria consegue intervir apenas no momento exato da necessidade, maximizando a vida útil de motores, compressores e sistemas de transporte. Essa é a forma mais refinada de manutenção industrial preventiva, pois utiliza a inteligência de dados para reduzir o desperdício de peças e evitar paradas catastróficas inesperadas em ativos críticos de diversos setores.

Cada uma dessas metodologias exige um planejamento estruturado para que os resultados sejam convertidos em produtividade e redução de custos operacionais.

Diferenças: Manutenção Preventiva, Corretiva e Preditiva

Embora a manutenção industrial preventiva seja o pilar de uma operação estável, é fundamental compreender como ela se diferencia das demais estratégias de gestão de ativos. Cada abordagem possui um nível de investimento, complexidade técnica e um impacto distinto na disponibilidade das máquinas de transporte e movimentação.

Enquanto algumas empresas ainda operam sob o modelo de consertar apenas o que quebra, as indústrias de alta performance integram diferentes métodos. Essa distinção é o que separa processos produtivos eficientes de operações marcadas por atrasos e custos elevados de reposição de peças.

O que é Manutenção Corretiva (planejada e não planejada)?

A manutenção corretiva é o conjunto de tarefas realizadas para restaurar a funcionalidade de um equipamento que já apresenta uma falha funcional ou desempenho abaixo do esperado. Ela se divide em duas categorias principais: a não planejada, que ocorre após a quebra total do ativo, e a planejada, que acontece quando um defeito é identificado antes da parada total.

No cotidiano industrial, a manutenção corretiva não planejada é a mais custosa e arriscada, pois interrompe o fluxo de produção de forma abrupta. Já a forma planejada permite que o gestor agende o reparo de componentes, como correntes desgastadas ou trolleys com ruído excessivo, reduzindo o impacto financeiro da intervenção.

O que é Manutenção Preditiva?

A manutenção preditiva é uma técnica baseada no acompanhamento direto do estado real do equipamento por meio de dados coletados por sensores e ferramentas de análise diagnóstica. Em vez de seguir um cronograma fixo ou esperar a quebra, essa estratégia utiliza indicadores como vibração, ultrassom e análise de óleo para prever falhas futuras.

Essa abordagem representa o nível mais avançado de proatividade, especialmente com a integração de sensores IoT (Internet das Coisas) e algoritmos de Inteligência Artificial que processam informações em tempo real. Em sistemas industriais modernos, o monitoramento constante ajuda a evitar o desgaste prematuro de componentes vitais, otimizando os recursos da manutenção e garantindo uma tomada de decisão baseada em fatos e dados precisos.

Quando aplicar cada tipo de manutenção industrial?

A aplicação de cada tipo de manutenção industrial depende da criticidade do equipamento para o processo produtivo, do custo de uma parada inesperada e da facilidade de substituição dos componentes envolvidos. Uma estratégia de manutenção equilibrada deve distribuir os ativos da fábrica em differentes categorias de atendimento.

- Preventiva: Deve ser aplicada em componentes sujeitos a desgaste natural constante, como sistemas de lubrificação e correntes de transporte.

- Preditiva: É indicada para equipamentos de alta complexidade e custo elevado, onde o monitoramento justifica o investimento em tecnologia.

- Corretiva: Fica restrita a itens de baixa criticidade, cuja falha não paralisa a produção e o custo de reparo imediato é baixo.

Entender essas aplicações permite que a gestão industrial proteja a integridade de seus ativos e garanta a continuidade operacional. Com os conceitos bem definidos, o próximo passo é a estruturação prática de um cronograma eficiente para o chão de fábrica.

Como elaborar e implementar um plano de Manutenção Preventiva eficaz?

Elaborar e implementar um plano de manutenção preventiva eficaz exige um mapeamento técnico detalhado de todos os ativos da planta, seguido pela definição de prioridades e periodicidade das ações. O objetivo é criar um roteiro que direcione a equipe técnica sobre o que deve ser inspecionado e quando, garantindo a integridade de componentes críticos como correntes forjadas e trilhos.

7 passos para montar seu plano de manutenção

Para estruturar uma estratégia sólida de manutenção industrial preventiva, é fundamental seguir um método organizado que minimize erros e otimize o tempo da equipe. Os passos essenciais incluem:

- Levantamento de ativos: Liste todos os equipamentos, como transportadores aéreos e sistemas de movimentação.

- Definição de criticidade: Identifique quais máquinas são vitais para a continuidade do processo produtivo.

- Cronograma de atividades: Estabeleça datas para inspeções, lubrificações e trocas de peças.

- Dimensionamento de recursos: Garanta o estoque de itens de reposição, como trolleys e roldanas de precisão.

- Capacitação técnica: Treine os colaboradores para identificar sinais de desgaste prematuro em componentes.

- Execução e registro: Documente rigorosamente todas as intervenções realizadas para criar um histórico confiável.

- Revisão de indicadores: Analise se o plano está reduzindo as paradas inesperadas e ajuste as frequências se necessário.

Critérios para adoção da Manutenção Preventiva

Os critérios para adoção da manutenção preventiva envolvem a análise da periculosidade do ativo, o custo de sua indisponibilidade e as recomendações técnicas dos fabricantes. Equipamentos que operam sob condições severas de carga e temperatura, comuns em sistemas de movimentação, são candidatos prioritários para este modelo.

Além disso, deve-se considerar a facilidade de obter peças de reposição. Manter um estoque estratégico de acessórios e componentes para transportadores permite que as paradas programadas sejam rápidas e eficientes, evitando que a manutenção se torne um gargalo para a produção industrial.

Ferramentas e tecnologias para otimizar a gestão

A gestão moderna utiliza softwares especializados e sistemas de lubrificação automatizada para organizar as ordens de serviço e controlar o desgaste de componentes. Essas ferramentas eliminam a falha humana e garantem que pontos críticos de atrito em sistemas de transporte recebam a manutenção necessária no momento exato.

A integração de tecnologias de monitoramento permite que o gestor acompanhe o desempenho dos systems em tempo real. Com dados precisos em mãos, torna-se mais simples prever a necessidade de substituição de componentes e garantir que a linha de produção opere com máxima segurança e continuidade.

Indicadores de Desempenho (KPIs) na Manutenção Preventiva

Os indicadores de desempenho, conhecidos como KPIs, são métricas essenciais para validar a eficácia da manutenção industrial preventiva. Sem o monitoramento constante desses dados, o gestor não consegue identificar se as intervenções programadas estão realmente evitando quebras ou se os recursos aplicados em componentes de transporte estão sendo bem utilizados.

Acompanhar esses índices permite transformar dados brutos em decisões estratégicas, ajustando a frequência de lubrificação e a troca de peças conforme o comportamento real dos equipamentos. Em sistemas de movimentação, onde o desgaste é contínuo, os principais KPIs utilizados incluem:

- MTBF (Mean Time Between Failures): Mede o tempo médio entre as falhas. Quanto maior o MTBF, mais confiável é o sistema de transporte e maior a eficácia das inspeções preventivas.

- MTTR (Mean Time To Repair): Indica o tempo médio gasto para realizar um reparo após uma falha. Um baixo MTTR demonstra agilidade da equipe e um estoque eficiente de peças como trolleys e roldanas.

- Disponibilidade Técnica: Representa o percentual de tempo em que a máquina está disponível para operar. É o indicador máximo da saúde operacional de uma planta fabril.

- Custo de Manutenção por Faturamento: Avalia o impacto financeiro das atividades de manutenção nos resultados da empresa, buscando o equilíbrio entre prevenção e lucratividade.

Além dessas métricas, o controle do Backlog é vital. Ele representa o acúmulo de ordens de serviço pendentes e ajuda a garantir que nenhuma inspeção de correntes ou trilhos seja ignorada. Manter o backlog sob controle evita que a equipe técnica fique sobrecarregada e perca o foco nas atividades proativas.

A análise regular desses indicadores permite que a indústria identifique tendências de degradação antes que elas resultem em paradas críticas. Com uma gestão baseada em indicadores sólidos, a empresa assegura que seus sistemas de transporte aéreo operem com máxima segurança, reduzindo desperdícios e aumentando a vida útil de todo o parque tecnológico.

A coleta sistemática de informações sustenta a melhoria contínua dos processos. Quando os KPIs são favoráveis, a manutenção deixa de ser vista como um gasto necessário e passa a ser reconhecida como uma ferramenta poderosa para garantir a continuidade operacional e a competitividade no mercado industrial.

Desafios comuns e melhores práticas

A transição de uma cultura de reparo emergencial para a manutenção industrial preventiva exige superar barreiras culturais e operacionais significativas. O principal desafio é a gestão do tempo, conciliando as janelas de manutenção com a alta demanda de produção sem comprometer a eficiência técnica da planta industrial.

Para implementar essa estratégia com sucesso, a adoção de checklists detalhados é uma das melhores práticas. Esses roteiros devem ser específicos para cada tipo de maquinário, garantindo que pontos de lubrificação em sistemas de transporte, ajustes em painéis e calibrações mecânicas sejam rigorosamente seguidos durante as paradas programadas.

Outro ponto crítico é a gestão estratégica do estoque de peças de reposição. Manter componentes essenciais e itens de alta rotatividade disponíveis para troca imediata evita que a manutenção preventiva se prolongue além do necessário, o que poderia gerar gargalos indesejados no fluxo produtivo.

A padronização dos processos de lubrificação também se destaca como uma prática essencial. Utilizar sistemas automatizados garante que a dosagem exata de lubrificante atinja os componentes sujeitos a atrito constante, reduzindo o calor excessivo e a oxidação prematura de trilhos e outros acessórios de movimentação.

Manutenção Preventiva e a redução de acidentes de trabalho

A segurança operacional é diretamente impactada pela qualidade da gestão de ativos. Quando a manutenção industrial preventiva é negligenciada, o risco de falhas catastróficas aumenta drasticamente, expondo os colaboradores a perigos como queda de cargas em transportadores aéreos ou rupturas repentinas de sistemas sob tensão.

Manter um cronograma rigoroso de revisões permite identificar trincas, fadiga em metais e folgas excessivas antes que causem um colapso mecânico. Um ambiente de trabalho onde as máquinas operam dentro dos parâmetros de segurança reduz o estresse da equipe e minimiza a necessidade de intervenções improvisadas, que são causas comuns de acidentes graves.

Além da integridade física, a prevenção garante que dispositivos de parada de emergência e sensores de carga estejam sempre calibrados e funcionais. Investir na saúde dos equipamentos de transporte e movimentação é, acima de tudo, um compromisso com a proteção da vida humana e com a conformidade com as normas de segurança vigentes.