Garantir a confiabilidade e manutenção industrial significa assegurar que cada ativo de uma planta opere com máxima performance e sem interrupções imprevistas. Em 2026, essa estratégia consolidou-se como um pilar de produtividade, transformando a gestão de ativos em uma ferramenta de competitividade que foca na prevenção de falhas e na disponibilidade total dos equipamentos. Para gestores que buscam eficiência, o objetivo central é reduzir o tempo de máquina parada e otimizar a vida útil de componentes essenciais, incluindo desde maquinários pesados até sistemas críticos de transporte e movimentação industrial.

O cenário fabril exige uma transição imediata para modelos baseados em inteligência operacional. Ao integrar métricas rigorosas e tecnologias de monitoramento, as empresas conseguem antecipar desgastes em correntes, trolleys e sistemas de lubrificação, evitando colapsos antes que eles ocorram. Dominar os conceitos de confiabilidade e manutenibilidade é o primeiro passo para garantir que a infraestrutura suporte o ritmo acelerado das demandas de mercado com segurança e baixo custo operacional.

O que é Confiabilidade Industrial?

Confiabilidade industrial é a capacidade de um equipamento, componente ou sistema completo desempenhar sua função específica, sem falhas, sob condições operacionais determinadas e durante um intervalo de tempo definido. Na rotina produtiva, ela representa a probabilidade de que sua linha de transporte e movimentação funcione exatamente como o esperado.

Para empresas que operam com sistemas complexos, como transportadores aéreos, a confiabilidade é o indicador que mede o quão segura é a operação. Quando a confiabilidade é alta, o gestor tem a previsibilidade necessária para cumprir cronogramas sem o medo constante de quebras repentinas que paralisam o faturamento.

Definição e princípios fundamentais

A definição técnica de confiabilidade está ligada ao estudo do ciclo de vida dos ativos e à redução da frequência de falhas. Para alcançar esse estado de excelência, a gestão deve se basear em três pilares fundamentais que sustentam a confiabilidade e manutenção industrial:

- Desempenho Funcional: O ativo deve entregar exatamente a saída para a qual foi projetado, como a movimentação de carga constante em correntes forjadas.

- Tempo de Operação (MTBF): O foco em aumentar o Tempo Médio Entre Falhas, garantindo que o equipamento trabalhe o máximo possível sem interrupções.

- Condições de Uso: A garantia de que o componente, seja um trolley de precisão ou um sistema de lubrificação, opere dentro dos limites técnicos recomendados.

Ao integrar esses princípios, a indústria deixa de ser refém do acaso. A manutenção evolui de uma atividade corretiva para uma disciplina estratégica, onde cada intervenção é planejada para estender a vida útil dos componentes e garantir a continuidade operacional.

Por que a confiabilidade é crucial hoje?

A confiabilidade é vital porque impacta diretamente o OEE (Overall Equipment Effectiveness), e a competitividade atual não tolera desperdícios de tempo ou recursos. Em uma economia globalizada, qualquer interrupção na linha de produção resulta em perdas financeiras imediatas e subutilização da capacidade instalada.

Além disso, a busca pela eficiência exige sistemas precisos. A implementação de monitoramento avançado e lubrificação automatizada permite identificar desgastes em estágios iniciais. Isso evita que pequenos problemas em componentes de movimentação industrial se transformem em paradas sistêmicas que prejudicam o faturamento e a entrega final ao cliente.

A Importância da Confiabilidade na Manutenção

Implementar uma cultura de confiabilidade permite reduzir a probabilidade de falhas catastróficas em até 90% em comparação com modelos reativos. Essa abordagem transforma a manutenção em uma ferramenta de gestão de riscos, garantindo que os sistemas de movimentação funcionem em sua máxima performance baseada em dados estatísticos de comportamento dos ativos.

Quando a confiabilidade é o foco, a indústria deixa de apenas consertar e passa a antecipar gargalos. Isso cria um ambiente estável, onde as decisões sobre componentes críticos, como correntes e trilhos de transporte, são tomadas com base em análises técnicas que mitigam riscos operacionais e protegem o ROI da planta industrial.

Redução de custos operacionais

A economia gerada por processos confiáveis é sentida diretamente no balanço financeiro da empresa. Quando a manutenção deixa de ser puramente corretiva, eliminam-se gastos excessivos com fretes de emergência para peças de reposição e o pagamento de horas extras não planejadas para equipes de reparo.

Além disso, a otimização do estoque de componentes, como trolleys e roldanas de precisão, torna-se muito mais assertiva. Com uma operação estável, a empresa evita o desperdício de recursos em intervenções desnecessárias e foca o investimento na modernização de tecnologias que realmente agregam valor à produção.

Aumento da vida útil dos ativos

Equipamentos que operam sob parâmetros controlados e com sistemas de lubrificação automatizada sofrem significativamente menos desgaste mecânico. A confiabilidade garante que cada componente de um transportador aéreo mantenha sua integridade funcional pelo período máximo projetado.

Ao estender o ciclo de vida de ativos de alto valor, a indústria maximiza o Retorno sobre o Investimento (ROI). Isso permite que a renovação do parque fabril ocorra de forma planejada e estratégica, evitando que falhas catastróficas forcem a substituição precoce de máquinas e infraestruturas complexas.

Melhoria da segurança e produtividade

Sistemas confiáveis são fundamentais para a conformidade com normas como a NR-12, garantindo um ambiente seguro para os colaboradores. A previsibilidade das máquinas reduz a necessidade de intervenções humanas de emergência em equipamentos em movimento, o que diminui drasticamente o risco de acidentes graves durante manutenções não planejadas.

No aspecto produtivo, a alta disponibilidade assegura que a linha de montagem opere sem as interrupções que costumam comprometer os prazos de entrega. Com um fluxo de transporte fluido e constante, a empresa ganha agilidade para atender às demandas de mercado, consolidando sua posição competitiva através de uma infraestrutura que une segurança e alta performance operacional.

Confiabilidade, Disponibilidade e Manutenibilidade: As Diferenças

Embora sejam frequentemente confundidos, esses três conceitos formam o tripé fundamental da gestão de ativos modernos. Compreender as distinções entre eles permite que os gestores de manutenção identifiquem onde aplicar recursos para otimizar os sistemas de movimentação industrial.

Cada indicador oferece uma visão específica sobre a saúde da linha de produção. Enquanto um foca na prevenção de quebras, os outros lidam com a prontidão operacional e a agilidade da equipe técnica diante de intervenções necessárias.

Confiabilidade (Reliability)

A confiabilidade é a probabilidade de que um componente ou sistema execute sua função sem falhas durante um intervalo de tempo específico. No dia a dia fabril, ela está diretamente ligada ao aumento do Tempo Médio Entre Falhas (MTBF).

Para sistemas que utilizam correntes forjadas e trolleys de precisão, alta confiabilidade significa que esses itens suportarão o ciclo de carga planejado sem interrupções. O foco aqui é garantir que o ativo seja robusto o suficiente para não falhar durante o turno de trabalho.

Disponibilidade (Availability)

A disponibilidade reflete a proporção de tempo em que um equipamento está realmente apto a operar quando solicitado. Ela é influenciada tanto pela frequência das falhas quanto pelo tempo necessário para realizar os reparos ou manutenções preventivas.

Manter uma alta disponibilidade em transportadores aéreos exige um equilíbrio estratégico. Não basta ter componentes que raramente quebram; é preciso assegurar que as paradas programadas para inspeção e lubrificação sejam eficientes e não comprometam o cronograma produtivo da empresa.

Manutenibilidade (Maintainability)

A manutenibilidade mede a facilidade, a precisão e a velocidade com que um sistema pode ser restaurado após uma falha ou para uma manutenção preventiva. O objetivo principal é reduzir o Tempo Médio de Reparo (MTTR).

Sistemas projetados com alta manutenibilidade permitem intervenções rápidas em componentes críticos. Alguns fatores que elevam esse indicador na confiabilidade e manutenção industrial incluem:

- Acesso Facilitado: Projetos que permitem chegar rapidamente a trolleys e roldanas para substituição.

- Padronização: Uso de componentes intercambiáveis que agilizam o estoque e a reposição.

- Sistemas Inteligentes: Uso de lubrificação automatizada que reduz a necessidade de intervenções manuais complexas.

A integração eficiente desses três indicadores cria uma base sólida para a excelência operacional. Ao entender como cada um impacta o desempenho global, torna-se mais simples escolher as metodologias de manutenção que melhor se aplicam a cada tipo de maquinário.

Como Calcular a Confiabilidade de Equipamentos?

O cálculo da confiabilidade de equipamentos é realizado através da aplicação de fórmulas estatísticas que medem a probabilidade de um ativo desempenhar sua função sem falhas durante um intervalo de tempo específico. Esse processo exige a coleta rigorosa de dados sobre o comportamento operacional de componentes críticos, como correntes e trolleys, em condições reais de uso.

Para obter um resultado preciso, a gestão deve considerar não apenas o tempo de operação, mas também o ambiente de trabalho e as cargas suportadas. O objetivo final desse cálculo é transformar dados técnicos em informações estratégicas que auxiliem na tomada de decisão sobre intervenções preventivas e substituição de peças.

Métricas e indicadores chave

Os principais indicadores para mensurar a saúde dos ativos são o MTBF (Tempo Médio Entre Falhas) e a Taxa de Falhas (λ). Enquanto o MTBF indica o intervalo médio de operação produtiva contínua, a taxa de falhas revela a frequência com que os problemas ocorrem em um determinado ciclo de tempo.

Para gestores de movimentação industrial, essas métricas funcionam como um termômetro da eficiência da linha. Elas permitem entender se os sistemas de lubrificação automatizada e as roldanas de precisão estão suportando a carga de trabalho projetada ou se apresentam sinais de desgaste prematuro que exigem atenção técnica imediata.

Fórmulas e exemplos práticos de cálculo

A base matemática para medir esse indicador é a função de confiabilidade, representada pela fórmula R(t) = e^(-λt). Nessa equação, “e” é a base do logaritmo natural, “λ” (lambda) representa a taxa de falhas e “t” é o tempo de operação analisado.

- Taxa de Falhas (λ): Calculada pela divisão do número total de falhas pelo tempo total de operação.

- Exemplo Prático: Se um transportador operou 1.000 horas e teve 2 falhas, λ = 0,002 falhas/hora.

- Resultado: Para um turno de 10 horas, o cálculo R(10) = e^(-0,002 * 10) resulta em uma confiabilidade de aproximadamente 98,02%.

Dominar esses números permite que a equipe organize paradas programadas de forma muito mais assertiva, garantindo que o fluxo de transporte de materiais permaneça constante e previsível.

Análise de dados históricos de falhas

A análise de dados históricos de falhas é o que alimenta os cálculos de confiabilidade com informações reais do chão de fábrica. Sem um registro preciso de cada ocorrência, as fórmulas tornam-se apenas estimativas teóricas que podem não refletir o desgaste real de correntes e componentes de movimentação.

Monitorar o histórico permite identificar padrões, como falhas recorrentes em determinados períodos ou sob condições específicas de temperatura e carga. Com essa base de dados, a empresa consegue migrar de um modelo de manutenção reativo para uma estratégia focada na prevenção de colapsos operacionais.

Ao consolidar essas informações, a gestão ganha o suporte necessário para escolher as melhores metodologias de controle e monitoramento para cada tipo de ativo.

Principais Tipos de Falhas que Afetam a Confiabilidade

Identificar a natureza das ocorrências é o primeiro passo fundamental para garantir a confiabilidade e manutenção industrial. As falhas não se manifestam de forma uniforme, e compreender o comportamento de cada uma permite que a gestão crie planos de ação mais precisos para proteger os sistemas de transporte e movimentação.

Ao categorizar os problemas, a equipe técnica consegue diferenciar o que é um desgaste natural do que é um erro de processo. Essa distinção é vital para evitar gastos desnecessários com trocas prematuras ou, inversamente, para não permitir que componentes críticos operem em condições de risco iminente.

Falhas prematuras

Falhas prematuras são aquelas que ocorrem logo no início da vida útil do componente ou imediatamente após uma nova instalação. Conhecidas no setor como “mortalidade infantil”, elas geralmente estão ligadas a defeitos de fabricação, manuseio incorreto durante o transporte ou erros de montagem.

Em sistemas de movimentação, uma falha prematura em um trolley ou corrente pode indicar que a especificação técnica não condiz com a carga real aplicada. Corrigir esses problemas no estágio inicial é crucial para evitar que o erro se propague por toda a linha de produção, comprometendo outros ativos saudáveis.

Falhas por desgaste ao longo do tempo

Falhas por desgaste ao longo do tempo acontecem quando o ativo atinge o fim de sua vida útil planejada. O atrito constante e o estresse mecânico em componentes como correntes forjadas e roldanas geram uma degradação física natural que reduz a eficiência operacional gradualmente.

Para mitigar esses impactos, é necessário monitorar o ciclo de vida dos materiais com rigor. A utilização de sistemas de monitoramento ajuda a identificar o momento exato em que a peça começa a sair de sua zona de segurança, permitindo uma substituição programada antes que a quebra catastrófica ocorra.

Falhas aleatórias

Falhas aleatórias ocorrem de forma imprevisível durante o período de operação estável do equipamento, não possuindo uma ligação direta com o tempo de uso. Elas podem ser provocadas por eventos externos, como sobrecargas elétricas, impactos acidentais ou variações bruscas de temperatura no ambiente fabril.

Embora sejam difíceis de prever cronologicamente, sua frequência pode ser reduzida através de uma infraestrutura robusta e sistemas de proteção bem projetados. Manter a integridade dos trilhos e o alinhamento dos transportadores ajuda a minimizar as chances de ocorrências inesperadas que paralisam a produtividade.

Falhas induzidas pela manutenção inadequada

Falhas induzidas pela manutenção inadequada são o resultado de erros humanos durante intervenções técnicas ou da negligência em protocolos básicos. Algumas causas comuns incluem:

- Lubrificação deficiente: O uso de lubrificantes incorretos ou a ausência de lubrificação automatizada acelera o desgaste das juntas.

- Ajustes incorretos: Tensões excessivas aplicadas em correntes e trilhos durante a montagem.

- Componentes incompatíveis: Uso de peças de reposição que não atendem aos requisitos de precisão do sistema original.

Compreender esses tipos de falhas é a base para decidir qual metodologia de manutenção será aplicada para maximizar a disponibilidade da planta industrial.

Estratégias para Aumentar a Confiabilidade Industrial

Elevar os índices de confiabilidade e manutenção industrial exige a combinação de metodologias consagradas e o uso de tecnologias de ponta. O foco estratégico deve ser a transição definitiva de um modelo de “conserto” para um modelo de “prevenção e previsão”.

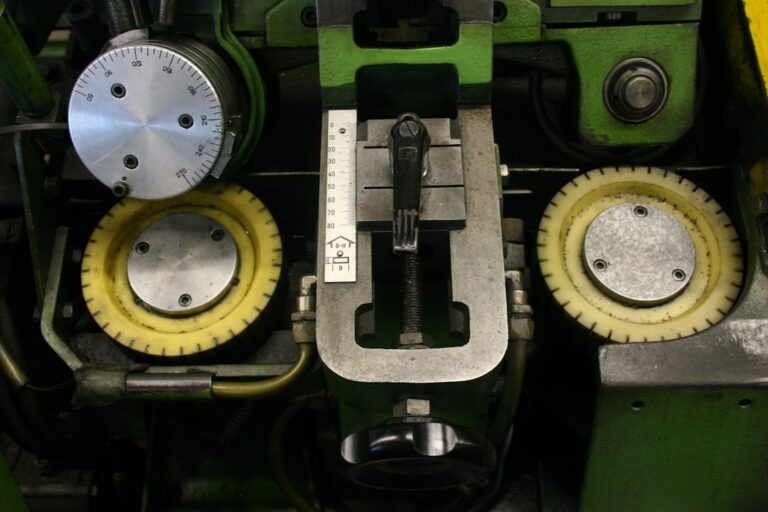

Manutenção Preditiva e Preventiva

A manutenção preventiva foca em intervenções baseadas no tempo ou em ciclos de uso pré-determinados, evitando que o desgaste natural comprometa o sistema. Já a preditiva utiliza o monitoramento de condições reais para identificar falhas incipientes em correntes e trolleys antes que elas se tornem críticas.

Ambas as estratégias são fundamentais para reduzir paradas não programadas. Enquanto a preventiva garante uma base de segurança operacional, a preditiva otimiza a troca de componentes, permitindo que cada roldana ou corrente seja utilizada até o limite seguro de sua vida útil original.

Manutenção Centrada na Confiabilidade (MCC/RCM)

A Manutenção Centrada na Confiabilidade é uma metodologia que prioriza as funções dos ativos que são mais vitais para o processo produtivo. Em vez de tratar todos os equipamentos da mesma forma, o gestor concentra esforços onde a falha teria o maior impacto financeiro ou de segurança.

A aplicação da MCC envolve processos detalhados, como:

- Identificação de funções: Mapear o que cada transportador aéreo deve entregar.

- Análise de falhas: Compreender como e por que componentes como correntes forjadas podem falhar.

- Definição de tarefas: Escolher a ação de manutenção mais eficaz para prevenir cada modo de falha identificado.

Gestão de ativos e planejamento estratégico

A gestão de ativos transforma dados técnicos coletados no chão de fábrica em decisões de negócio fundamentadas. Um planejamento estratégico bem estruturado utiliza métricas de desempenho para justificar investimentos em modernização e na aquisição de peças de reposição de alta precisão.

Integrar o cronograma de manutenção ao planejamento de produção assegura que as intervenções ocorram em janelas de tempo que não prejudiquem o faturamento. Isso cria um fluxo de trabalho onde a infraestrutura técnica suporta o crescimento sustentável da operação.

Melhores práticas de alinhamento e lubrificação

O alinhamento rigoroso dos trilhos e o uso de sistemas de lubrificação automatizada são essenciais para proteger a integridade dos sistemas de movimentação industrial. O atrito excessivo é o maior inimigo da eficiência e da longevidade de correntes e roldanas.

Garantir que os componentes operem com a lubrificação correta reduz drasticamente o aquecimento e o desgaste mecânico prematuro. Essas práticas asseguram que a infraestrutura de transporte suporte altas cargas de trabalho com máxima eficiência energética e estabilidade operacional constante.

O Papel da Tecnologia na Manutenção Confiável

A integração tecnológica é o motor que impulsiona a confiabilidade e manutenção industrial para novos patamares de eficiência. No contexto da Indústria 4.0, a digitalização dos processos de movimentação garante que cada componente da linha de produção seja monitorado com precisão absoluta, reduzindo drasticamente a margem para o erro humano.

Software de gestão da manutenção (CMMS/EAM)

Os sistemas de gestão centralizam todas as informações críticas sobre os ativos da planta em uma única plataforma digital. Eles permitem o controle rigoroso de ordens de serviço e o registro do histórico completo de intervenções em correntes e trolleys, facilitando o planejamento de paradas estratégicas que não impactam o faturamento.

Com um software de gestão bem estruturado, a equipe técnica consegue obter os seguintes benefícios:

- Automatização do cronograma de lubrificação de sistemas de transporte.

- Monitoramento inteligente do estoque de peças de reposição críticas.

- Geração de relatórios de desempenho baseados em métricas reais de disponibilidade e MTBF.

Internet das Coisas (IoT) e sensores inteligentes

A Internet das Coisas conecta fisicamente os componentes de transporte aos sistemas de monitoramento remoto. Sensores inteligentes instalados diretamente nos transportadores aéreos capturam dados de vibração, temperatura e carga em tempo real, enviando alertas imediatos ao identificar qualquer anomalia no funcionamento.

Essa camada de vigilância contínua é vital para sistemas que operam sob alta demanda operacional. Ao detectar um aumento sutil no atrito de uma roldana ou trolley, a tecnologia permite que o ajuste ocorra antes que o componente sofra um desgaste irreversível, preservando a integridade de todo o sistema de movimentação industrial.

Análise de dados e Inteligência Artificial

A análise de dados processada por algoritmos de Inteligência Artificial transforma grandes volumes de informações brutas em insights preditivos valiosos. A IA consegue identificar padrões de falha complexos, correlacionando variáveis como condições ambientais e ciclos de carga para prever o comportamento futuro dos ativos com alta precisão.

Essa inteligência operacional eleva o patamar da gestão de ativos, permitindo prever com exatidão o momento ideal para a substituição de correntes forjadas e outros itens críticos. O uso estratégico de dados garante que a infraestrutura fabril opere sempre em sua zona de máxima performance, eliminando desperdícios de recursos e otimizando o tempo das equipes de manutenção.

Estudos de Caso e Benefícios Reais

Empresas que migraram da manutenção reativa para estratégias de confiabilidade registram reduções de até 30% nos custos de manutenção e aumento real na disponibilidade dos ativos. A transição para uma gestão baseada em dados gera resultados mensuráveis no chão de fábrica, transformando indicadores em lucro operacional.

Exemplos de sucesso na indústria

Grandes complexos automotivos que utilizam correntes forjadas de alta resistência e trolleys de precisão conseguem operar em regimes intensos com mínima incidência de quebras. A substituição de componentes genéricos por soluções especializadas elimina gargalos logísticos internos, permitindo que o fluxo de materiais acompanhe a demanda de 2026 com máxima precisão e sem atrasos produtivos.

Retorno sobre investimento da confiabilidade

O retorno sobre o investimento (ROI) em estratégias de confiabilidade é percebido tanto na economia direta de recursos quanto no aumento da capacidade produtiva. Investir em lubrificação automatizada e monitoramento constante evita o custo exorbitante de paradas de emergência, que costumam ser muito superiores ao valor da manutenção planejada.

Alguns dos principais ganhos financeiros observados por gestores incluem:

- Redução de custos com reposição: Componentes que operam sob condições ideais possuem vida útil estendida, exigindo menos trocas precoces.

- Otimização da mão de obra: A equipe técnica deixa de atuar em reparos emergenciais e passa a focar em melhorias e ajustes finos nos sistemas.

- Menor estoque de segurança: Com a previsibilidade das falhas, a empresa não precisa manter um volume excessivo de peças paradas no almoxarifado.

Ao maximizar a disponibilidade dos equipamentos, a indústria protege suas margens de lucro e assegura a sustentabilidade do negócio. Para consolidar esses resultados, é fundamental compreender os passos práticos para estruturar um plano de ação eficiente para a gestão de ativos.

Conclusão: Impulsionando a Excelência Operacional

A consolidação de uma estratégia baseada na confiabilidade e manutenção industrial é o diferencial que permite às empresas enfrentar a alta competitividade do mercado atual. Mais do que simplesmente evitar quebras, o foco na confiabilidade assegura que cada componente da linha de transporte, de correntes forjadas a sistemas de lubrificação, opere em sua máxima eficiência.

Ao tratar a manutenção como um investimento em produtividade e não apenas como um custo, o gestor elimina o ciclo de incertezas das falhas aleatórias. A previsibilidade operacional resultante dessa abordagem protege o fluxo de caixa, melhora a segurança do ambiente de trabalho e garante que os prazos de entrega sejam cumpridos com consistência e precisão técnica.

Próximos passos para sua empresa

Para elevar o patamar da sua produção, é essencial transitar de processos puramente reativos para uma gestão de ativos inteligente. O sucesso nessa jornada depende da escolha de componentes de alta performance e da adoção de tecnologias que facilitem o monitoramento contínuo da infraestrutura de movimentação industrial.

Algumas ações práticas fundamentais para iniciar essa evolução e garantir a continuidade operacional incluem:

- Avaliação Técnica: Realizar um mapeamento detalhado do desgaste atual de trolleys, correntes e trilhos dos transportadores.

- Automação de Processos: Implementar sistemas de lubrificação automatizada para minimizar o desgaste mecânico e o atrito.

- Gestão por Dados: Utilizar métricas como MTBF e MTTR para orientar as decisões de parada programada de forma estratégica.

- Modernização de Componentes: Substituir peças genéricas por conjuntos com roldanas de precisão que suportem melhor as cargas de trabalho.

A excelência operacional não é um destino final, mas um processo contínuo de melhoria e adaptação tecnológica. Garantir a confiabilidade dos seus sistemas de movimentação é o alicerce necessário para suportar o crescimento sustentável e a inovação tecnológica da sua planta fabril a longo prazo.